Como resolver os defeitos durante a soldagem ultrassônica

Defeitos comuns de soldagem ultra-sônica:

Em primeiro lugar, a força não pode atingir o padrão desejado.

Naturalmente, devemos entender que a força da operação de soldagem ultra-sônica nunca pode alcançar a força da moldagem integral. Só pode ser dito que está próximo da força da moldagem integral, e os requisitos para a soldagemforça deve depender de um número de combinações. Quais são essas cooperações?

※Material plástico: O resultado da soldagem ABS e ABS é definitivamente mais forte do que a força de soldagem ABS e PC, porque o ponto de fusão dos dois materiais diferentes não será o mesmo, é claro, a força da soldagem não é o mesmo, embora discutimos Os dois materiais ABS e PC podem ser soldados entre si? Nossa resposta é que ela pode ser soldada, mas a força depois de soldar a que queremos? Isso não é necessariamente o caso! Por outro lado, e a situação do ABS e do Nilo, PP e PE? Se o HORN ultrassônico emitir instantaneamente 150 graus de calor, embora o material ABS tenha sido derretido, o nylon, PVC, PP e PE são apenas suavizados. Continuamos a aquecer a 270 graus ou mais. Neste momento, Nylon, PVC, PP e PE atingiram a temperatura de soldagem ultrassônica, mas o material ABS foi resolvido em outra estrutura molecular! Da discussão acima, podemos resumir três conclusões:

1. Quanto mais forte a força de soldagem do material plástico com o mesmo ponto de fusão.

2. Quanto maior o ponto de fusão do material plástico, menor a força de soldagem.

3. Quanto maior a densidade do material plástico (rígido), maior a força de fusão do que a menor densidade (alta tenacidade).

Em segundo lugar, a superfície do produto produz Scared ou cracked.

Na soldagem ultra-sônica, é comum que a superfície do produto seja arranhada, quebrada ou rachada na junta. Porque há duas situações na operação ultra-sônica: 1. A energia térmica alta contata diretamente a superfície do produto plástico 2. Condução da vibração. Portanto, quando a vibração ultra-sônica atua sobre o produto plástico, a superfície do produto é propensa a queimaduras, e a coluna de plástico ou furo com uma espessura fina de 1 m / m também é propensa a rachaduras. Este é um pré-requisito para operação ultra-sônica. Evitado. Por outro lado, devido à falta de energia de saída ultra-sônica (tabela de extensão e molde superior HORN), leva muito tempo para soldar quando a energia de atrito de vibração é convertida em energia térmica para acumular energia térmica para compensar a falta de saída. poder. Este tipo de método de soldagem não é a energia de calor de atrito de vibração que é alcançada em um instante, mas o tempo de soldagem é necessário para acumular a energia térmica, de modo que o ponto de fusão do produto plástico atinja o efeito de soldagem, permanece na superfície do produto por muito tempo, e a temperatura acumulada e estresse também causam queimaduras, quebras ou rupturas no produto. Portanto, é necessário considerar a potência de saída (número de segmentos), tempo de soldagem, pressão dinâmica e outros fatores para superar este tipo de perda de trabalho.

Solução:

1. Reduza a pressão.

2. Reduza o tempo de atraso (vibração inicial)).

3. Reduza o tempo de soldagem.

4. Citar a cobertura da mídia (por exemplo, bolsas de PE).

5. O molde tem um tratamento de superfície (endurecido ou cromado).

6. O número de estágios da máquina é reduzido ou reduzido.

7. Para produtos que são facilmente quebrados ou quebrados, o acessório deve ser feito de amortecimento, como resina macia ou cortiça coberta (isso não afeta a resistência da soldagem).

8. Fácil de quebrar produtos adicionar ângulo R em ângulos retos.

Em terceiro lugar, o produto produz distorção.

Existem três razões para essa deformação:

1. O corpo e a fusão ou cobertura desejada não podem combinar-se devido ao ângulo ou à curvatura.

2. O produto é fino e fino (dentro de 2m / m) e o comprimento excede 60m / m.

3. O produto é deformado e distorcido devido a condições como pressão de moldagem por injeção.

Portanto, quando nossos produtos são deformados por operação ultra-sônica, parece ser a causa da soldagem ultra-sônica na superfície. No entanto, isso é apenas um resultado. O que acontece com o produto de plástico antes de ser soldado e o que acontece depois da soldagem. Se não houver discussão sobre a causa principal, levará muito tempo para lidar com o problema de não tratar o medicamento certo e, na operação de soldagem por condução indireta ultra-sônica (fusão direta), a pressão abaixo de 6kg não pode mudar a flexibilidade e inércia do plástico. Portanto, não tente usar uma pressão forte para alterar a deformação antes da soldagem (a pressão máxima da máquina de fusão é de 6 kg), incluindo a extrusão forçada com um suporte de molde. Talvez também caiamos em um ponto cego, ou seja, para explorar a causa da deformação da superfície, ou seja, a olho nu não pode ser visto antes da fusão, mas após a conclusão da soldagem ultra-sônica, é óbvio para encontrar a deformação. A razão é que antes da soldagem, a existência da linha de fusíveis será difícil encontrar os ângulos acumulados do produto em si, o arco e o erro acumulado do material residual, mas após a conclusão da soldagem ultra-sônica, ele aparecerá ser visível a olho nu. Deformação.

Solução:

1. Reduza a pressão (a pressão é preferencialmente inferior a 2 kg).

2. Reduza o tempo de soldagem ultrassônica (padrão de resistência reduzida).

3. Aumentar o tempo de endurecimento (pelo menos 0,8 segundo ou mais).

4. Analise se os modos ultra-sônico superior e inferior podem ser parcialmente ajustados (não necessário).

5. Analise a causa principal da deformação do produto e melhore-a.

Em quarto lugar, as partes internas do produto são destruídas

※As razões para o dano do produto após a soldadura ultra-sônica são como segue:

1. A saída de energia da máquina de solda ultra-sônica é muito forte.

2. A saída de energia do amplificador de energia ultra-sônica é muito forte.

3. A fixação do molde inferior é suspensa pelo ponto de força e é destruída pela vibração ultra-sônica.

4. O produto de plástico é alto e fino no ângulo direito do fundo, e não há ângulo R para tamponar a energia.

5. Condições de processamento ultra-sônicas incorretas.

Solução:

1. Tempo de vibração ultra-sônico inicial (evite a vibração de contato).

2. Reduza a pressão e reduza o tempo de soldagem ultrassônica (reduza o padrão de força).

3. Reduza o número de fases de energia da máquina ou da máquina de baixa potência.

4. Reduza a taxa de expansão do molde ultra-sônico.

5. O molde inferior é amortecido com borracha na força.

6. O molde inferior e o produto evitam flutuações ou lacunas.

7.HORN (molde superior) mede novamente a frequência após a perfuração.

8. Aplique o material elástico depois que a matriz superior estiver perfurando.

Quinto. O produto produz flash ou flash

※A razão para o flash ou rebarbas do produto após a soldagem ultra-sônica é a seguinte:

1. O poder ultra-sônico é muito forte.

2. O tempo de soldagem ultrassônica é muito longo.

3. A pressão do ar (dinâmica) é muito grande.

4. A pressão sob a matriz superior (estática) é muito grande.

5. A taxa de expansão de energia do modelo superior (HORN) é muito grande.

6. A linha de fusíveis do produto de plástico está muito alta ou muito alta ou grossa.

Os seis itens acima são a causa do piscar do produto após a operação de soldagem por ultra-som. No entanto, o mais crítico é abrir a linha de fusíveis da sexta onda ultra-sônica. Geralmente, na operação de soldagem ultra-sônica, a pressão do ar é de cerca de 2 ~ 4 kg, de acordo com o valor empírico da linha de fusão supersônica é de 0,4 ~ 0,6 m / m na parte inferior e 0,3 ~ 0,4 m / m na altura. Por exemplo, esse tipoeΔ, o ângulo agudo é de cerca de 60°, além deste valor será levando ao tempo de soldagem ultra-sônica, pressão, máquina ou aumento de potência do molde superior, formando assim os acima de 1 ~ 6 itens causam flash e rebarbas.

Solução:

1. Reduza a pressão e reduza o tempo de soldagem ultrassônica (reduza o padrão de força).

2. Reduza o número de fases de energia da máquina ou da máquina de baixa potência.

3. Reduza a taxa de expansão do molde ultra-sônico.

4. Use a máquina ultra-sônica para afinar o posicionamento e corrigir.

5. Modifique a linha de fusão ultrassônica.

Sexto, o tamanho do produto após a soldagem não pode ser controlado dentro da tolerância

※Na soldadura por ultra-sons, o produto não pode ser controlado dentro do intervalo de tolerância pelas seguintes razões:

1. Estabilidade da máquina (conversão de energia não adicionou fator de segurança).

2. A deformação dos produtos de plástico excede a gama de fusão natural das ondas ultra-sónicas.

3. O posicionamento do dispositivo elétrico ou a capacidade de suporte é instável.

4. A saída de expansão de energia do modo superior ultra-sônico não corresponde.

5. As condições do processo de soldagem não adicionaram um fator de segurança.

Solução:

1. Aumentar o fator de segurança da soldagem (por tempo de soldagem, pressão, potência).

2. Ative o parafuso de ajuste fino (deve ser controlado para 0,02m / m).

3. Verifique se a energia de saída da matriz superior ultrassônica é suficiente (aumentando o número de segmentos quando não é suficiente).

4. Verifique se o posicionamento do dispositivo elétrico e a capacidade de suporte do produto são estáveis.

5. Modifique a linha de fusão ultra-sônica.

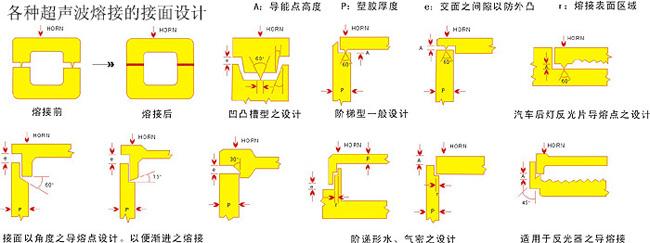

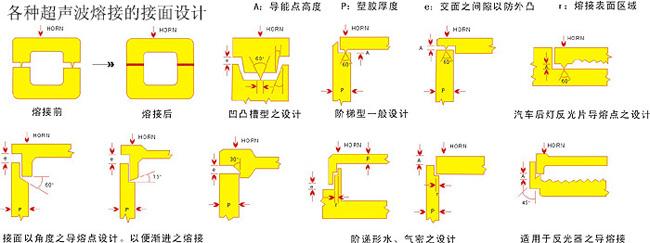

Água de solda plástica ultra-sônica / hermética Projeto de linha de fusão

Quando queremos que o produto atinja a função de estanqueidade à água e ao ar, o posicionamento e a linha de fusão ultrassônica são a chave para o sucesso ou o fracasso. Portanto, na concepção do produto, tais como: posicionamento, material, espessura de carne, e a relação correspondente da linha de fusão ultrassônica Relação absoluta. Em geral requisitos de água e hermético, a altura da linha de fusíveis deve estar na faixa de 0,5 ~ 0,8m / m (dependendo da espessura do produto), como abaixo de 0,5m / m, para alcançar a função de água e vedação do ar, a menos que o ajuste de posicionamento seja muito padronizado e a espessura da carne seja de 5 m / m ou mais, caso contrário, o efeito será ruim. A maneira pela qual o produto à prova d'água é geralmente colocado na linha de fusão supersônica é a seguinte:

É adequado para estanqueidade e fusão de produtos grandes. O ângulo de contato é = 45°, x = w / 2 e d = 0,3 ~ 0,8 mm é preferido.

Tipo de ponta escalonada: Adequado para estanqueidade e prevenção de protusão ou fissuras. O ângulo da superfície de contato é de 45°,x = w / 2 e d = 0,3 ~ 0,8 mm.

Pico a vale: adequado para solda impermeável e de alta resistência, d = 0,3 ~ 0,6mm A altura da superfície de contato interna h varia dependendo da forma, mas h é de aproximadamente 1 ~ 2mm.

Operação ultra-sônica do produto não pode conseguir água e ar-aperto. Além dos fatores como linha de derretimento ultrassônico, posicionamento do dispositivo de fixação e posicionamento do produto, as condições para a configuração ultrassônica também são uma das principais causas. Aqui nos aprofundamos em outra razão (condições de fundição) que inflama a água e a impermeabilidade ao ar. Quando implementamos a soldagem ultrassônica, é o objetivo mais básico buscar a eficiência, mas muitas vezes ela ignora o essencial da eficiência. Existem dois fenômenos:

Primeiro, a velocidade de descida, buffer muito rápido: a velocidade desta formação, de modo que a pressão dinâmica mais aceleração da gravidade vai achatar a linha de fusíveis ultra-sônicos, de modo que a linha de fusível não pode desempenhar o papel de fusão, formando uma soldagem pseudo-fase .

Em segundo lugar, o tempo de soldagem é muito longo: produtos de plástico devido à energia de calor a longo prazo, não só fazem o material plástico derreter, mas também causam o fenômeno de coqueificação do tecido plástico, a produção de buracos de areia, água ou gás que penetra na areia buraco. Este é o local mais difícil para a tecnologia de produção geral descobrir.

Português

Português