I. Visão Geral

O PPS (sulfeto de polifenileno) é um termoplástico semi-cristalino com uma curva de fusão íngreme e uma alta temperatura de fusão (285°C, 545°F), e seu PPS puro não é adequado para soldagem ultrassônica. No entanto, após a adição de fibra de vidro e outros enchimentos, a rigidez da mistura PPS é grandemente aumentada, o que contribui para a transmissão de vibração ultra-sônica, para que a soldagem ultrassônica possa ser usada. Sob a condição de que as nervuras de soldagem sejam projetadas razoavelmente, o teor de fibra de vidro de 40% PPS pode ser facilmente soldado. No entanto, quando o teor de fibra de vidro e o pó mineral são continuamente aumentados, o componente ultra-sónico é difícil de ser formado porque o teor do componente de resina na mistura torna-se baixo.

2. Projeto de costela de soldagem

O design da nervura de soldagem do produto PPS é crítico para a resistência da solda. O projeto de peças e nervuras de solda deve ser considerado a partir da montagem dos componentes, bem como o impacto desses projetos no processo de soldagem ultra-sônica.

Para a soldagem de materiais PPS, o projeto de costura de cisalhamento é geralmente adotado. Para o projeto de nervuras triangulares ou economizadoras de energia, diferentes tipos de PPS com composições diferentes têm diferentes resultados de soldagem. Para misturas de PPS com alto conteúdo de enchimento, não há fluidez suficiente ao fundir, e é impossível fluir em ambos os lados para formar mais áreas de colagem. Portanto, tais misturas de PPS não são adequadas para o desenho de nervuras triangulares ou economizadoras de energia.

Para juntas de corte, um "esfregaço" semelhante a ação é produzida na interface conjunta durante o processo de soldagem, resultando em maior fluidez do plástico derretido e facilidade de soldagem. Testes mostraram que, para PPS com alto teor de carga, o produto que usa a junta de cisalhamento tem uma força de extração seis vezes maior do que a solda escalonada. Ao mesmo tempo, a costura de cisalhamento se funde e se liga a uma área maior, o que ajuda a selar.

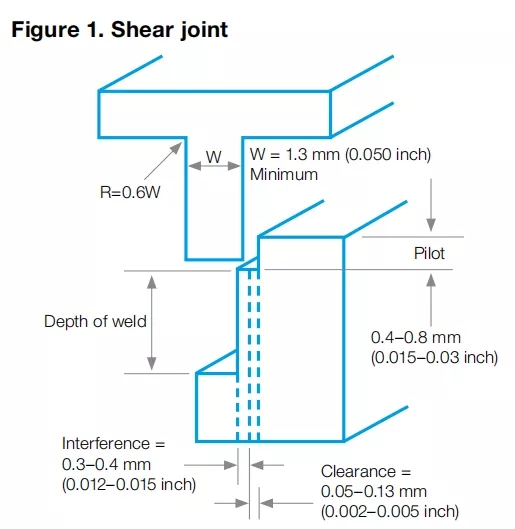

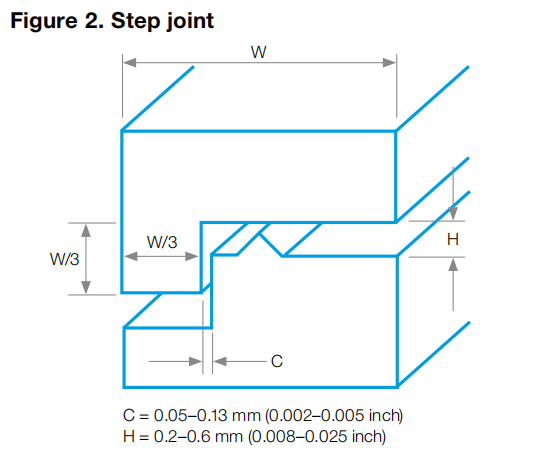

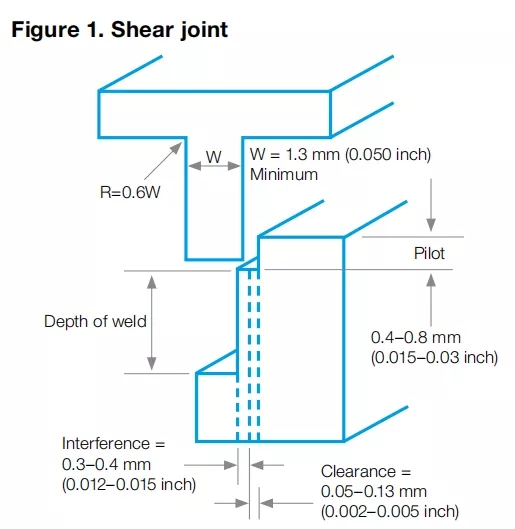

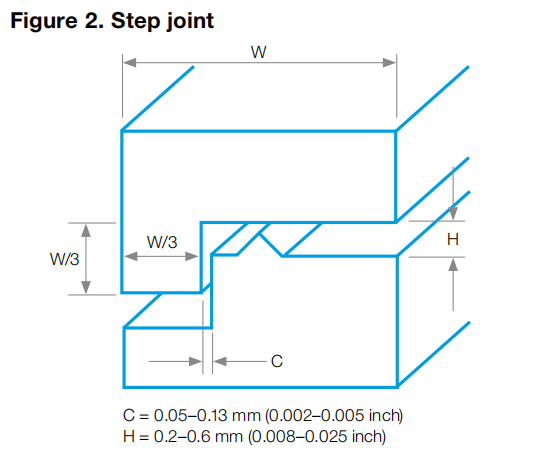

Soldas típicas de cisalhamento e passo são mostradas nas Figuras 1 e 2 abaixo.

Para produtos com tamanho máximo maior que 89 mm ou com formato irregular, é difícil controlar o erro de moldagem por injeção, resultando em resultados de soldagem instáveis. Portanto, o design de costura de cisalhamento não é recomendado para produtos com formas grandes ou irregulares, mas o design de condutor / degrau / ranhura triangular é recomendado. Em geral, a profundidade de solda da junta de cisalhamento é de aproximadamente 1,25 vezes a espessura da parede.

Para a soldagem ultrassônica de campo próximo de peças de paredes finas da PPS, os processos de soldagem de alta frequência (por exemplo, 20Khz ou 30Khz) e de baixa amplitude têm maior probabilidade de serem bem-sucedidos. Ao mesmo tempo, tem a vantagem de baixa potência instantânea e proteção contra danos aos componentes. Quando se utiliza o desenho da nervura guia de energia, para um material semi-cristalino típico, o ângulo da nervura triangular é de 60 °, a largura inferior é geralmente de 20% -25% e a altura é de 0,866 vezes a largura do fundo.

É importante ter em mente ao projetar produtos que escolham um processo de soldagem ultrassônica que deve minimizar as perdas desnecessárias de energia ultrassônica. As ondas ultra-sônicas se propagam na direção do movimento da soldagem horne a energia é proporcional ao tamanho da seção da parede. A parte a ser vibrada deve ser a parte mais alta e mais leve do conjunto, e uma superfície plana maior que esteja em contato com a solda.chifredeve ser projetado acima do cordão de solda. Às vezes é necessário projetar uma estrutura especial para transferir energia vibracional diretamente para a solda, por exemplo, adicionando uma estrutura de lábio elevado na borda da tampa. A folga da montagem da peça adequada também é necessária para evitar interferência e levar a juntas de solda. As peças no caminho de vibração devem ser arredondadas e o tamanho do filete é de 0,6 vezes a espessura da parede para evitar rachaduras nas peças durante a soldagem ultrassônica. Peças projetadas simetricamente são mais fáceis de soldar devido à sua pressão uniforme e distribuição de energia.

Em resumo, os seguintes são os projetos de solda errados para evitar:

1. O projeto de folga do componente de montagem é muito pequeno e existe um encaixe apertado ou de interferência, que impede que a vibração ultra-sônica seja efetivamente transmitida para a nervura de soldagem;

2. A seção transversal da peça que transmite a vibração ultra-sônica é muito pequena / fina, resultando em rachaduras em grande amplitude;

3. Se o tamanho do cordão de solda for muito grande, a potência instantânea será muito grande, o que pode danificar as peças;

4. A peça que está em contato direto com a solda hornnão é a parte mais avançada e mais leve da assembléia;

5. Cantos internos agudos podem causar rachaduras nas peças;

6. A inserção interna de metal absorve as vibrações ultrassônicas e reduz a eficiência da soldagem, portanto as peças de metal devem ser montadas após a soldagem ultrassônica.

3. recomendações do processo de soldagem

O processo ideal de soldagem ultrassônica é altamente dependente da qualidade da peça e da precisão da montagem, bem como dos equipamentos de soldagem e acessórios utilizados. É importante procurar o conselho do fabricante durante a fase de design do produto. O ajuste dos parâmetros de soldagem deve levar em consideração a composição do material, erro dimensional e rigidez da peça, bem como a distância entre a posição da soldagem horne o produto e a solda. A soldabilidade do produto refere-se à capacidade do material para transmitir vibrações ultra-sônicas sem danos.

Como o PPS é um termoplástico semi-cristalino de alto ponto de fusão, geralmente é necessária uma vibração ultra-sônica de grande amplitude para derreter o plástico para formar uma solda. Considerando as propriedades de alto módulo (alta rigidez) do PPS, a amplitude da saída pode ser transmitida a uma distância considerável na peça de plástico. Quanto maior a distância entre o chifre e a solda, maior a amplitude requerida. Na soldagem de campo próximo (a distância entre a soldagem hornsuperfície de contato e a solda é menor do que 6mm), maior eficiência de soldagem pode ser alcançada usando um processo de soldagem de alta frequência e menor amplitude. Em soldadura de campo distante (a distância entre a soldadura hornsuperfície de contato e a solda é maior do que 6 mm), a distância de transmissão de amplitude é limitada pela estrutura do produto. Quando a parede é mais fina, a distância de transmissão de vibração ultra-sônica é menor.

A potência necessária para a soldagem depende do tamanho da área de solda, da geometria da peça e das características de absorção do material. A soldagem PPS normalmente requer alta potência para garantir que a maior parte da energia seja transferida muito rapidamente para a solda, evitando danos por vibração na peça. A velocidade da solda horné combinado ao derretimento do plástico do PPS e à velocidade de formação da solda.

Quando o produto é projetado com uma costura de cisalhamento, os parâmetros iniciais podem ser configurados para saída de alta potência, modulador de taxa de proporção grande, baixa pressão de soldagem e velocidade de soldagem mais lenta. Então, de acordo com os resultados reais de soldagem, o próximo ajuste é feito. Ao soldar, esteja ciente de que a grande amplitude e a vibração a longo prazo podem danificar a superfície da peça. A força máxima de soldagem é formada durante a fase de espera. Se a estanqueidade do ar não for boa, a distância de retenção da pressão dinâmica ou o tempo de espera podem ser aumentados para melhorar.

Ao usar o desenho de costura de cisalhamento, é necessário prestar atenção ao suporte lateral da parede do produto para evitar o problema de baixa resistência de soldagem devido à abertura da parede lateral da peça durante a soldagem. O acessório pode ser feito de alumínio, aço, resina ou outros materiais. O ajuste entre o equipamento e o produto deve ser apropriado para fornecer suporte adequado e facilitar o manuseio das peças.

4. força de soldagem

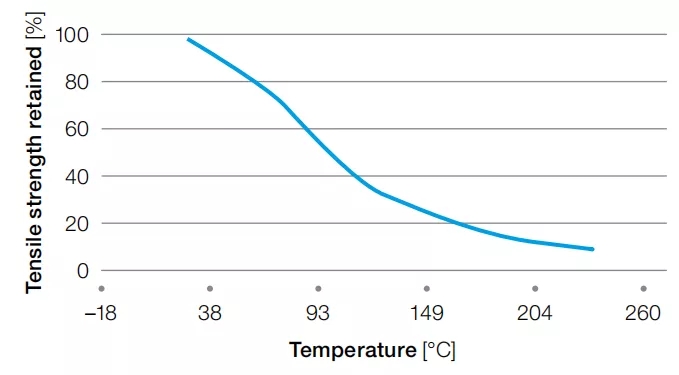

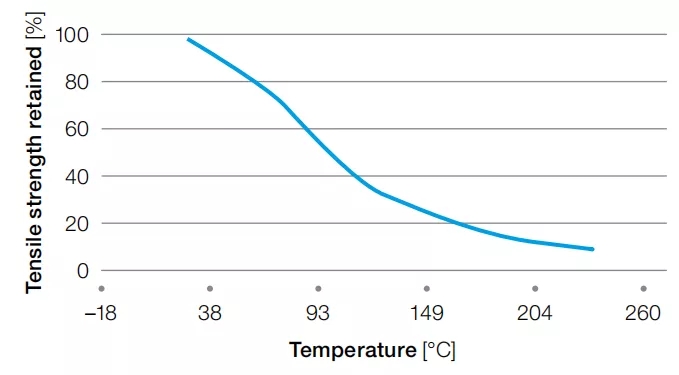

A força da solda é geralmente muito menor do que o material a granel. Como quase não há fibra de vidro na solda, a resistência da solda é determinada principalmente pela resistência da própria resina. Isto é, ao soldar materiais de resina pura (excluindo a fibra de vidro reforçada), a resistência da solda geralmente não é tão grande quanto o material a granel. Para determinados materiais PPS, a resistência da solda pode atingir 50Mpa; para a maioria dos materiais PPS, a resistência da solda é menor que 35Mpa. Além disso, a resistência da solda diminui com o aumento da temperatura, conforme mostrado na figura a seguir (resistência à tração pura do PPS puro em função da temperatura).

Além disso, existem muitos outros fatores que afetam a força da solda:

Área da área de soldagem. Quanto mais longo o fio, mais plástico fundido, maior a resistência da solda. Mas, na verdade, afetada por fatores como a precisão da moldagem por injeção e acessórios, a área da área soldada será muito menor do que o projeto espera.

·

Peças moldadas por injeção de precisão e qualidade dimensional. Os defeitos de injeção, como os vazios, absorvem as vibrações ultrassônicas e afetam a transferência de energia. Pode causar queimaduras e rachaduras internas na superfície da peça, bem como menor resistência da solda.

·

Tal contaminação da superfície do lubrificante ou agente de desmoldagem reduz a geração de calor pelo atrito e dificulta o processo de soldagem. Ao mesmo tempo, a resistência da solda é prejudicada devido às impurezas que entram na solda.

Durante o processo de soldagem, o plástico do PPS na solda é rapidamente fundido e rapidamente resfriado, e é fácil produzir um estado mais amorfo (amorfo). Quando o produto é usado em temperaturas acima de 85 ° C, o PPS irá gradualmente se transformar em um estado semicristalino, criando tensão adicional dentro do produto.

Português

Português