Tecnologia de revestimento por spray ultrassônico de endoscópio semicondutor

Esta é uma tecnologia de fabricação de ponta que integra mecânica de precisão, processamento de semicondutores e ciência de materiais médicos.

I. Tecnologia principal: Por que usar revestimento por spray ultrassônico? A proteção tradicional do endoscópio pode usar imersão ou pulverização comum, mas esses métodos apresentam falhas fatais para endoscópios semicondutores (especialmente sensores CMOS/CCD front-end), que valem centenas de milhares de dólares e possuem estruturas delicadas:

Revestimento irregular: causando distorção ou ondulações na imagem.

Desperdício excessivo de material: Uma grande quantidade de revestimentos médicos caros é desperdiçada.

Danos potenciais ao dispositivo: O líquido pinga ou infiltra-se em áreas não alvo.

A tecnologia de revestimento por pulverização ultrassônica resolve perfeitamente estes problemas:

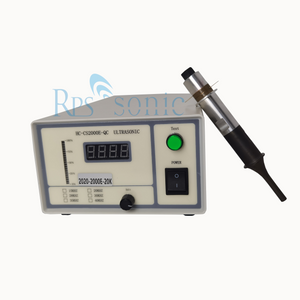

Princípio de atomização diferente: vibração ultrassônica de alta frequência (normalmente 20kHz-120kHz) 'rasga' o líquido em partículas mícron/mícron. Gotas finas em nanoescala, em vez de depender de gás de alta pressão, resultam em:

Pressão de atomização extremamente baixa: um fluxo suave de líquido sem respingos ou saltos.

Tamanho de gota uniforme: garantindo espessura de revestimento altamente consistente.

Controle de fluxo preciso: permitindo revestimentos extremamente finos (centenas de nanômetros) e uniformes.

Efeitos de processamento superiores:

Alta uniformidade: formando filmes sem defeitos em superfícies complexas de sensores e lentes.

Alta conformalidade: cobertura perfeita mesmo em superfícies com pequenas irregularidades.

Utilização de material extremamente elevada: superior a 90%, economizando em revestimentos funcionais caros.

Sem contato: evitando danos por contato físico aos componentes semicondutores de precisão.

II. Principais aspectos técnicos e processos Um sistema completo de revestimento por pulverização ultrassônica para endoscópios semicondutores normalmente inclui os seguintes componentes:

1. 1. Pré-tratamento e Limpeza

O módulo da ponta do endoscópio deve passar por uma limpeza rigorosa e tratamento com plasma. O tratamento por plasma ativa a superfície da peça, aumenta a adesão do revestimento e remove contaminantes microscópicos.

2. Posicionamento e mascaramento de precisão

Um braço robótico de alta precisão ou plataforma de movimento é usado para controlar com precisão o movimento relativo entre o endoscópio e o bocal ultrassônico.

As áreas sem revestimento (como invólucros metálicos e pontos de conexão) exigem máscara física para garantir que o revestimento cubra apenas o vidro óptico e as áreas do sensor.

3. Processo de pulverização ultrassônica

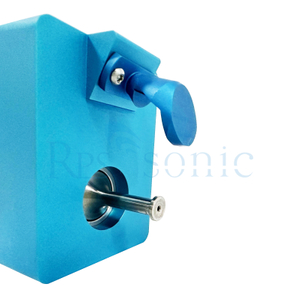

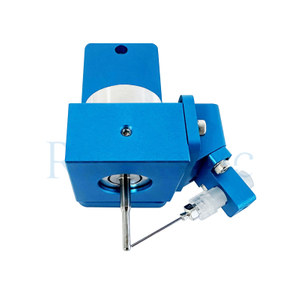

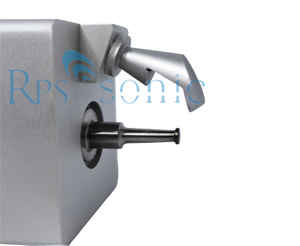

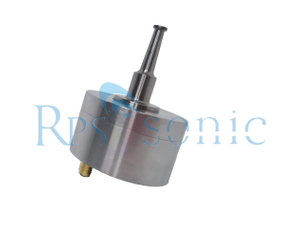

Bocal: O componente central, convertendo sinais elétricos em vibrações mecânicas, gerando ondas ultrassônicas na ponta do bico, fazendo com que o líquido que sai forme uma micronévoa uniforme.

Sistema de fornecimento de líquido: Controla com precisão a velocidade de entrega e o volume total do líquido de revestimento, normalmente obtido por uma bomba de injeção de precisão ou bomba de cromatografia líquida.

Controle de movimento: controla programaticamente o caminho do bico, garantindo que cada parte do sensor e da lente receba uma quantidade igual de spray. Geralmente é uma ligação multieixo.

4. Cura e Pós-tratamento

Após a pulverização, é necessária a cura. O método de cura depende das propriedades químicas do revestimento e pode ser:

Cura térmica: Aquecimento a baixa temperatura em forno (para evitar danos aos semicondutores).

Cura UV: Para revestimentos curados por UV.

Cura à temperatura ambiente: Secagem natural ao ar.

5. Inspeção de Qualidade

Inspeção Óptica: Inspecione o revestimento em busca de defeitos, bolhas ou impurezas.

Medição de Espessura: Meça a espessura do revestimento usando equipamento sem contato, como um interferômetro de luz branca ou um elipsômetro, para garantir que atenda às especificações (normalmente no nível do micrômetro).

Teste Funcional: Realize testes de impermeabilização e resistência a manchas e verifique em um ambiente simulado se a qualidade da imagem está degradada devido ao revestimento.

III. Tipos de revestimentos funcionais aplicados É aqui que reside o valor desta tecnologia; não é uma tinta comum, mas uma película fina com funções específicas:

Revestimento anti-incrustante hidrofóbico/oleofóbico:

Materiais: Polímeros fluorados (como PTFE), silanos modificados.

Função: Impede a adesão de sangue, fluidos teciduais e proteínas, mantendo o espelho limpo e garantindo um campo de visão claro. Este é o revestimento central.

Revestimento Antirreflexo:

Materiais: Óxidos metálicos multicamadas (como SiO₂, ... TiO₂).

Função: Reduz o reflexo da luz na superfície da lente, aumenta a transmitância da luz e melhora o contraste e o brilho da imagem.

Revestimento de biocompatibilidade:

Materiais: Silicone de grau médico, polímeros fosfolipídicos.

Função: Garante segurança quando o dispositivo entra em contato com tecido humano, reduzindo reações de rejeição e danos teciduais.

Revestimento Lubrificante Hidrofílico:

Materiais: Polivinilpirrolidona (PVP), etc.

Função: Normalmente aplicado na parede externa do tubo de inserção para reduzir a resistência ao atrito durante a inserção no corpo, melhorando o conforto do paciente.

item | Métodos tradicionais | tecnologia de pulverização ultrassônica |

Uniformidade de revestimento | Médio, propenso a casca de laranja e gotejamento | Excelente controle de precisão em nível nanométrico. |

Taxa de utilização de materiais | Baixo (30%-60%) | Alto (>90%) |

Impacto na peça de trabalho | Pode causar danos devido a alta pressão ou impacto de líquidos. | Sem contato, gentil e não prejudicial. |

Cobertura de formas complexas | Pobre, muitos pontos cegos | Excelente, boa retenção de forma |

Controlabilidade do processo | Baixo | Controle de programação digital extremamente alto |

Espessura do revestimento | Mais espesso, mais difícil de controlar | Ultrafino, com precisão até o nível submícron |

V. Aplicações e Perspectivas Futuras

Aplicações atuais: Usado principalmente na fabricação de endoscópios de alta qualidade, como duodenoscópios descartáveis, broncoscópios e colonoscópios, bem como na remanufatura e reparo de endoscópios reutilizáveis.

Tendências Futuras:

Revestimentos Compósitos Multifuncionais: Múltiplas camadas de revestimentos com funções diferentes são pulverizadas sequencialmente na mesma superfície (por exemplo, revestimento anti-reflexo seguido de revestimento hidrofóbico).

Inteligência e integração de IA: Utilizando visão mecânica para identificar automaticamente a área de pulverização e otimizar o caminho e os parâmetros de pulverização por meio de algoritmos de IA.

Desenvolvimento de novos materiais: como revestimentos de “autocura” que reparam automaticamente pequenos arranhões; ou revestimentos carregados de medicamentos que liberam medicamentos terapêuticos durante o exame.

Concluindo, a tecnologia de pulverização ultrassônica para endoscópios semicondutores é um dos principais processos de fabricação que garante o alto desempenho, alta confiabilidade e segurança dos modernos endoscópios médicos de precisão, e é uma joia na coroa da fabricação de dispositivos médicos de alta qualidade.

Português

Português